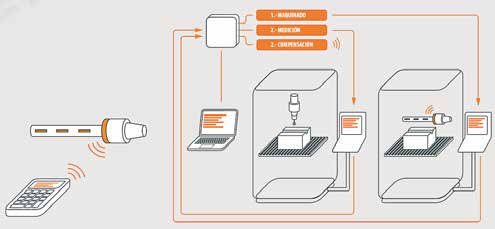

La digitalización es cada vez más importante en la producción industrial. Los equipos de herramientas con visión de futuro se están integrando en sistemas de producción basados en sensores y en red. Las máquinas, las herramientas, los dispositivos de medición y los sistemas de control de la planta deben poder comunicarse entre sí. La monitorización inteligente de los datos de mecanizado permitirá que las herramientas respondan a los procesos modificados casi en tiempo real. El monitoreo de la herramienta se controlará de forma diferente como resultado y se optimizará de una manera específica. La industria de las herramientas ha comenzado a adaptarse a esta tendencia. Empresas como LMT ofrecen herramientas de mecanizado de precisión con diversas características electrónicas para satisfacer las necesidades de sus clientes. La compensación totalmente automática hace que las líneas de producción se ajusten a la cuarta revolución industrial. Es una condición previa para este tipo de ajuste totalmente automático que las mediciones se puedan llevar a cabo después del proceso de mecanizado. La unidad de control del sistema de medición transmite los datos de medición al sistema de herramientas inteligente. A partir de ahí, los valores de compensación se transmiten de forma inalámbrica y totalmente automática a los actuadores de vanguardia. Los actuadores permiten un rango de ajuste de diámetro de 0,6 milímetros, con un ajuste micrométrico.

Logística inteligentes en la fábrica 4.0

|Tobias Mauz

Tobias Mauz, encargado de ventas de software de TRUMPF North America, nos explica cómo las nuevas tecnologías están ayudando a empresas del ramo automotriz a transformarse en fábricas con un funcionamiento logístico inteligente e integral con diversos sistemas de software. TRUMPF ha recorrido un camino importante para ser una compañía 4.0. “Las competencias de nuestros clientes y sus demandas han cambiado drásticamente en los últimos años. Por eso, nos comprometimos a asumir también los procesos indirectos para proporcionar soluciones en la totalidad del flujo de valor de nuestros clientes”, explica Tobias Mauz, responsable del área de Ventas de Software de la firma alemana. Este conjunto de máquinas automatizadas con la más alta tecnología y las soluciones de software especializadas, como el caso del sistema TruConnect, permiten que la logística en una fábrica automotriz del futuro ocurra con menos complicaciones. “La industria automotriz es muy importante para nosotros. Tenemos una amplia base de clientes en este negocio, tanto fabricantes directos como proveedores. Para automatizar sus procesos de fabricación de chapa metálica, les brindamos nuestra última tecnología, especialmente corte 2D y 3D, soldadura láser y soluciones de automatización y software”, remarca Tobias. Para crecer hacia una armonía entre máquina, automatización y software, se necesita de ciertas tecnologías puntuales.

“La automatización proporciona soluciones de almacenamiento logístico para materia prima y piezas prefabricadas; la combinación de productos para carga y descarga automática de máquinas, representa un gran cambio de juego para los usuarios” explica el especialista. Estas son capaces de cargar y descargar máquinas completamente, sin personal, y pueden traer piezas prefabricadas desde un lugar de trabajo (como el corte) al siguiente proceso (como doblado), sin carretillas elevadoras o interacción manual; es decir, todo de forma automática. “Un software MES (Sistema de Ejecución de Manufactura), como el sistema TruTops Fab, proporciona la transparencia en todo el proceso. Las máquinas interconectadas y sistemas de almacenamiento reciben información en tiempo real desde diferentes pasos del proceso, como inventario en vivo, información de pedidos o previsiones de capacidad, que son esenciales para el funcionamiento de una planta automotriz”. Con el software MES, TruTops Fab, los problemas como los cuellos de botella se pueden identificar al principio del proceso y, por lo tanto, se pueden gestionar. Por ello, es que estas soluciones de software de automatización se vuelven clave en las plantas. La identificación del valor agregado que una compañía conectada añade a la cadena productiva y logística de la industria automotriz, deja al descubierto que, en cada departamento, no importa si se trata de producción, RRHH o finanzas; la administración se nutre de información relevante para la toma inmediata de decisiones.

Lo más importante de este tipo de soluciones es que sean flexibles y se adecúen a las necesidades de los clientes a partir de estructuras modulares, de tal forma que se permita que la empresa llegue a estar conectada al 100 por ciento en sus procesos de manufactura y logística interna, según lo explica Mauz. “En mi opinión, lo importante no es cambiar todo de una vez, sino convertirse en una fábrica 100 por ciento conectada paso a paso, y es en esto que nos volvemos consultores de nuestros clientes todos los días y es lo más relevante para nuestro equipo de software”, asevera el directivo, quien concluye que esta transformación de un fabricante de máquinas a un proveedor de soluciones es clave en la estrategia y permite que las empresas den un paso importante hacia conceptos de Smart Factory.